Anforderungen an Lithiumbatterien an Kathodenmaterialien im Hinblick auf die Batterieleistung.

- Teilen

- Ausgabezeit

- 2019/6/27

Zusammenfassung

Die Hauptkomponenten von Lithium-Ionen-Batterien sind positive Elektrode, negative Elektrode, Elektrolyt, Diaphragma usw. Die Speicherung und Freisetzung von Lithium-Ionen-Energie erfolgt durch die Redoxreaktion von Elektrodenmaterialien.

1 Einführung: Kathodenmaterial für Lithiumbatterien

Die Hauptkomponenten von Lithium-Ionen-Batterien sind positive Elektrode, negative Elektrode, Elektrolyt, Diaphragma usw. Die Speicherung und Freisetzung von Lithium-Ionen-Energie erfolgt durch die Redoxreaktion von Elektrodenmaterialien. Das positive Aktivmaterial ist das kritischste Kernmaterial der Lithium-Ionen-Batterie.

Bei der Erforschung von Kathodenmaterialien für Lithium-Ionen-Batterien leistete Professor GOODENOUGH, der amerikanische Gelehrte „Vater der Lithiumbatterien“, einen großen Beitrag: Bei der Einweihung der Universität Oxford im Vereinigten Königreich im Jahr 1980 wurde Lithium entdeckt Kobaltoxid (LiCoO2, kurz LCO) kann als positive Elektrode für Lithiumbatterien verwendet werden. Im folgenden Jahr erwähnte er im LCO-Patent die Machbarkeit von Lithiumnickelat (LiNiO2, auch bekannt als LNO) als positives Elektrodenmaterial; 1983 wurde erstmals versucht, Lithiummanganat (LiMn2O4, kurz LMO) als positives Elektrodenmaterial für Lithium-Ionen-Batterien zu verwenden; 1997 entwickelte er das Kathodenmaterial mit Olivinstruktur – LiFePO4 (LFP). Um das Problem der instabilen Leistung von Lithiumnickelat zu lösen, führten Professor DAHN aus Kanada und Professor Xiao Yan aus Japan außerdem umfangreiche Forschungen zur Dotierung von Modifikationen durch. Im Jahr 1997 übernahm die japanische Toda Company die Führung bei der Beantragung des ersten Lithium-Nickel-Kobalt-Aluminats (LiNi1). -x-yCoxAlyO2, bezeichnet als NCA)-Patent; 1999 führten Liu Zhaolin und Yu Aishui von der Universität Singapur die Mn-Modifikation auf Basis von Lithium-Nickel-Cobaltat ein. Das erste Nickel-Kobalt-Manganat (LiNi1-x-yCoxMnyO2, nämlich drei Metamaterialien, NCM).

Nach fast drei Jahrzehnten rasanter Entwicklung, basierend auf den Forschungsergebnissen der oben genannten Wissenschaftler, Lithiumkobaltat, Lithiummanganat, Lithiumnickelkobaltat (LiNi1-xCoxO2, auch bekannt als NC), Lithiumnickelkobaltmanganoxid, Lithiumnickelkobaltaluminat, Kathode Materialien wie Lithiumeisenphosphat wurden industrialisiert und in viele Bereiche ausgeweitet. Mit der Nachfrage nach Kathodenmaterialien mit hoher Energiedichte für Fahrzeuge mit neuer Energie sind ternäre Lithium-Nickel-Kobalt-Mangan-Materialien zu den wichtigsten und größten Kathodenmaterialien geworden (Abbildung 1). In den letzten 20 Jahren sind im Inland hergestellte Kathodenmaterialien ins Ausland gegangen, und einige Produkte nehmen weltweit eine Spitzenposition ein. Es sind einige Unternehmen für fortschrittliche Batteriematerialien wie Dangsheng Technology, Tianjin Bamo, Hunan Ruixiang und Mengguoli entstanden.

2 Technische Spezifikationen für Lithiumbatterie-Kathodenmaterialien

2.1 Anforderungen an Lithium-Ionen-Batterien für Kathodenmaterialien

Die positive Elektrode ist die Kernkomponente der Batterie und ihre Vor- und Nachteile wirken sich direkt auf die Batterieleistung aus. Generell werden an das positive Aktivmaterial folgende Anforderungen gestellt:

·Ermöglichen die Einbettung und Freisetzung einer großen Menge Li+ (größere spezifische Kapazität);

·Hat ein hohes Oxidations-Reduktionspotential (Hochspannung);

·Die Einbettung weist eine gute Reversibilität und geringe Strukturveränderungen auf (lange Lebensdauer);

·Hoher Lithiumionen-Diffusionskoeffizient und elektronische Leitfähigkeit (niedrige Temperatur, gute Geschwindigkeitseigenschaften);

·Hohe chemische/thermische Stabilität, gute Verträglichkeit mit dem Elektrolyten (gute Sicherheit);

·Ressourcenreich, umweltfreundlich und günstig (kostengünstig, umweltfreundlich).

Im Allgemeinen sind die wichtigsten Leistungsindikatoren des Kathodenmaterials: chemische Zusammensetzung, Kristallstruktur, Partikelgrößenverteilung, Klopfdichte, spezifische Oberfläche, pH-Wert, spezifische Kapazität bei der anfänglichen Entladung, Effizienz beim ersten Laden und Entladen, Zyklenlebensdauer und dergleichen .

2.2 Der Hauptelementgehalt des Kathodenmaterials

Die positiven Elektrodenmaterialien in Lithium-Ionen-Batterien sind alle lithiumhaltige Oxide. Generell gilt: Je höher der Lithiumgehalt, desto höher die Kapazität. Lithiummanganat hat beispielsweise einen Li-Gehalt von nur 4,2 %, während Lithiumkobaltat und Lithiumnickelat etwa 7,1 % erreichen und lithiumreiches Mangan auf Basis von bis zu etwa 10 % liegen kann. Wenn die Materialzusammensetzung festgelegt ist, sollte der Hauptelementgehalt in Form des tatsächlichen Testmittels plus Toleranz angegeben werden, um die entsprechende elektrochemische Aktivität zu erreichen und die Stabilität zwischen den Chargen aufrechtzuerhalten. Die positiven Elektrodenmaterialien in Lithium-Ionen-Batterien sind alle lithiumhaltige Oxide. Generell gilt: Je höher der Lithiumgehalt, desto höher die Kapazität. Beispielsweise beträgt der Lithiumgehalt von Lithiummanganat nur 4,2 %, während Lithiumkobaltat und Lithiumnickelat etwa 7,1 % erreichen und der Lithiumgehalt auf Manganbasis sogar etwa 10 % beträgt. Wenn die Materialzusammensetzung festgelegt ist, sollte der Hauptelementgehalt in Form des tatsächlichen Testmittels plus Toleranz angegeben werden, um die entsprechende elektrochemische Aktivität zu erreichen und die Stabilität zwischen den Chargen aufrechtzuerhalten.

2.3 Kristallstruktur des Kathodenmaterials

Die Kristallstruktur des positiven Elektrodenmaterials von Lithium-Ionen-Batterien wird hauptsächlich in drei Kategorien unterteilt: α-NaFeO2-Schichttyp, Olivintyp und Spinelltyp. Im positiven Elektrodenmaterial lässt sich die reine Phase von LiCoO2 relativ einfach herstellen, und das Produkt weist eine α-NaFeO2-Schichtstruktur auf, entsprechend der Karte 50-0653#, herausgegeben vom Joint Committee on Power Diffraction Standards (JCPDS); Die reine LiMn2O4-Phase ist leichter zu erhalten, das Produkt hat eine kubische Spinellstruktur, entsprechend der JCPDS 5-0782#-Karte; LiFePO4 hat einen Fe-Preis von +2 und muss in einer inerten Atmosphäre hergestellt werden. Das Produkt hat eine Olivinstruktur, die der Karte JCPDS 83-2092# entspricht.

2.4 Partikelgrößenverteilung des Kathodenmaterials

Die Partikelgröße des positiven Elektrodenmaterials wirkt sich direkt auf die Herstellung der Batterieaufschlämmung und des Polstücks aus. Im Allgemeinen weist die Materialaufschlämmung mit großer Partikelgröße eine niedrige Viskosität und gute Fließfähigkeit auf und kann mit weniger Lösungsmittel und hohem Feststoffgehalt verwendet werden.

Die Partikelgröße des positiven Elektrodenmaterials wird normalerweise mit einem Laser-Partikelgrößenanalysator gemessen, und der Äquivalentdurchmesser D50 des größten Partikels, wenn die kumulative Verteilung in der Partikelgrößenverteilungskurve 50 % beträgt, wird als durchschnittlicher Partikeldurchmesser angesehen. Die Partikelgröße und -verteilung des Kathodenmaterials stehen in engem Zusammenhang mit den Vorläufer-, Sinter- und Zerkleinerungsprozessen und sollten normalerweise eine Normalverteilung aufweisen. Lithiumkobaltat wird im Allgemeinen unter Verwendung von Kobalttrioxid und Lithiumcarbonat als Rohstoffe hergestellt. Die Sintereigenschaften sind sehr gut und es kann durch die Steuerung von Schlüsselfaktoren wie Li/Co, Sintertemperatur und Heizrate gezüchtet werden, sodass der Rohstoffbedarf gering ist. Das pulverförmige Material, das durch Sintern und Rissbildung wächst, neigt dazu, große, unregelmäßige Partikel aufzuweisen, die während der Zellstoffbeschichtung und -beschichtung anfällig für Kratzer und gebrochene Bänder sind. Daher wird der Lithiumkobaltat-Standard für den Äquivalentdurchmesser Dmax der größten Partikel in der Partikelgrößenverteilungskurve verwendet. Das Limit.

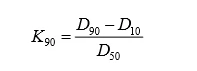

Der größte Teil des Lithiummanganats verwendet den gleichen Rohstoff wie die Alkali-Mangan-Batterie: elektrolytisches Mangandioxid (EMD). Der Produktionsprozess besteht darin, ein ganzes Stück MnO2-Platte durch einen elektrolytischen Prozess abzuscheiden und es dann durch Schälen und Zerkleinern zu gewinnen. Da das Rohmaterial selbst große geformte Partikel aufweist, begrenzt der Lithiummanganat-Standard auch Dmax. Der Dmax des dynamischen Lithiummanganats ist klein, hauptsächlich unter Berücksichtigung des Faktors der Verwendung des kugelförmigen Manganquellenvorläufers, und die Partikelgrößenverteilung ist kontrollierbar. Bei der Industrialisierung von Materialien wie Lithium-Nickel-Kobaltat, Lithium-Nickel-Kobalt-Mangan-Oxid und Nickel-Kobalt-Kobalt-Aluminat wird üblicherweise eine chemische Kopräzipitation eingesetzt, um eine Vermischung von Elementen wie Ni, Co, Mn und Al auf atomarer Ebene und durch Kontrolle eine hohe Vermischung zu erreichen Kristallisation. Dichte. Daher ist die Partikelgrößenverteilung solcher Materialien enger als die von Lithiumcobaltat. Die Anforderungen von D10 und D90 werden in der Norm vorgeschlagen, und K90 kann weiter als Index berechnet werden, der die enge Partikelgrößenverteilung widerspiegelt.

(1)

(1)

Auch das Größendesign des D50 ist für unterschiedliche Anwendungen geeignet. Das Rate-Type-Material hat normalerweise einen kleinen D50-Wert, um den Abstand von Li+ bei der Festphasendiffusion innerhalb der positiven Elektrodenpartikel zu verkürzen. Hochdruck-Feststoffe haben normalerweise einen großen D50-Wert und die meisten von ihnen verwenden die bimodale Methode, sodass kleine Partikel ausreichend interstitiell zwischen großen Partikeln liegen, um den dichtesten Packungseffekt zu erzielen.

2.5 Dichte des Kathodenmaterials

Die volumetrische Energiedichte einer Lithium-Ionen-Batterie hängt stark von der Dichte des aktiven Materials ab. Die Dichte des positiven Elektrodenmaterials hängt eng mit dem Atomgewicht der Elemente, der Kristallanordnung, der Kristallinität, der Sphärizität, der Partikelgröße und -verteilung, der Dichte usw. zusammen und wird durch den Herstellungsprozess beeinflusst. Die Dichte des positiven Elektrodenmaterials wird in Schüttdichte, Klopfdichte, Pulververdichtungsdichte, Polstückverdichtungsdichte, theoretische Dichte und dergleichen unterteilt.

Die Schüttdichtewird normalerweise mit der Scote-Volumenmessermethode gemessen: Das Pulver fließt frei durch das Sieb in die Stoffbox und passiert abwechselnd vier Glasplatten mit einem Neigungswinkel von 25°, und der Trichter kann bei a frei in den Messbecher fallen bestimmte Höhe, vom Nettogewicht des Pulvers. Das Volumen des Messbechers wird berechnet.

Die Klopfdichtewird erhalten, indem man ein bestimmtes Pulvergewicht in ein transparentes Messgerät mit Skala gibt und das Gewicht des Pulvervolumens nach einer vorgegebenen Anzahl oder Zeit von Vibrationen mit einer bestimmten Amplitude und Frequenz unter vorgeschriebenen Bedingungen misst.

Pulververdichtungsdichteist die Zugabe eines bestimmten Pulvergewichts zu einer harten Form mit festem Durchmesser und fester Höhe. Unter Druck bewegt sich das Pulver und verformt sich zu einem Pressling mit einer bestimmten Dichte und Festigkeit. Die Ergebnisse wurden aus dem Nettogewicht und dem Kompressionsvolumen des Pulvers berechnet.

Die kompakte Dichte des Polstückswird durch Mischen des Materials mit einer kleinen Menge Bindemittel und leitfähigem Mittel, Beschichten, Trocknen und Rollen zu einem positiven Elektrodenblech hergestellt, Verdichtungsdichte = Flächendichte × (Polstückwalzdicke Sammelkörper × Körperdicke). Nach dem Walzen bei unterschiedlichen Drücken ist der Wert, der dem kritischen Zustand entspricht, in dem das gefaltete Polstück scheinbar nicht durchgelassen wird, die endgültige Verdichtungsdichte.

Die oretische Dichteist ein idealer Kristall, der davon ausgeht, dass das Material keine makroskopischen und mikroskopischen Defekte aufweist. Die Zellkonstante wird durch XRD ermittelt, um das Zellvolumen zu bestimmen, das zur Entfernung der Gesamtmasse aller Atome in einer einzelnen Elementarzelle verwendet wird. Die Klopfdichtetestmethode ist einfach und ein wichtiger Indikator für die Messung des aktiven Materials der positiven Elektrode.

Die theoretische Dichte von LCO erreicht 5,06 g/cm3, gefolgt von NCM, NCA, LMO, OLO und LFP ist mit nur 3,57 g/cm3 am niedrigsten. Es ist nicht schwer zu erkennen, dass Lithiumkobaltoxid die höchste Dichte aufweist, was auch ein wichtiger Grund dafür ist, dass es auf dem Smartphone-Markt nicht durch andere Materialien ersetzt werden kann. Dasselbe Material, das in der Batterie vom Tariftyp verwendet wird, weist aufgrund der Verwendung einer Lösung mit kleinen Partikeln einen starken Abfall der entsprechenden Klopfdichte und Verdichtungsdichte auf. Lithiumeisenphosphat hat die niedrigste theoretische Dichte und den kleinsten D50. Die Klopfdichte und die Kompaktdichte der Polstücke liegen alle im Grunde mehrerer gängiger Kathodenmaterialien.

2,6 spezifische Oberfläche des Kathodenmaterials

Wenn die spezifische Oberfläche der positiven Elektrode groß ist, ist die Leistungscharakteristik der Batterie gut, es kommt jedoch im Allgemeinen leichter zu einer Reaktion mit dem Elektrolyten, was die Zirkulation und Lagerung beeinträchtigt. Die spezifische Oberfläche des positiven Elektrodenmaterials hängt eng mit der Partikelgröße und -verteilung, der Oberflächenporosität, der Oberflächenbeschichtung und dergleichen zusammen. Im Lithium-Kobaltoxid-System weist das Produkt mit kleiner Partikelgröße die größte spezifische Oberfläche auf. Lithiumeisenphosphat ist schlecht leitend, die Partikel sind in Form von Nanoaggregaten aufgebaut und die Oberfläche ist mit amorphem Kohlenstoff beschichtet, was zu der höchsten spezifischen Oberfläche unter allen positiven Elektrodenmaterialien führt. Im Vergleich zum Kobaltsystem weist das Material auf Manganbasis die Eigenschaft auf, dass es schwierig zu sintern ist und auch insgesamt eine große spezifische Oberfläche aufweist.

2.7 Restalkaligehalt des Kathodenmaterials

Bei der Vorbereitung des Kathodenmaterials wird im Allgemeinen ein leichter Überschuss an Li/Me verwendet, um eine vollständige Lithiierung des Materials von innen nach außen zu gewährleisten. Daher hinterlässt der größte Teil der Oberfläche des positiven Elektrodenmaterials eine gewisse Menge überschüssiges Lithium, das größtenteils in Form von Li2CO3 vorliegt. Bei Nickelmaterialien wie NC, NCM und NCA gilt: Je höher der Ni-Gehalt, desto stärker die Materialvermischung und desto höher die Restalkalimenge; Je schwerwiegender die Viskosität der Batterieaufschlämmung und desto schlechter die Batteriespeicherleistung. Der Restalkalitest wird normalerweise durch potentiometrische Säure-Base-Titration oder manuelle Titration durchgeführt, und das positive Elektrodenpulver wird in einer bestimmten Menge reinem Wasser dispergiert, filtriert und ein bestimmtes Volumen des Filtrats wird gemessen und mit einer Standard-Salzsäure titriert Säurelösung. Als Indikatoren wurden Phenolphthalein und Methylorange ausgewählt, und es erschienen zwei Äquivalenzpunkte in der Nähe von pH ≈8 bzw. pH ≈4, und das Volumen der verwendeten Standardsalzsäure wurde separat aufgezeichnet. Bei Materialien wie NC, NCM und NCA sollte der Testprozess jedoch besonders sorgfältig sein. Da Materialien mit hohem Nickelgehalt meist in Form agglomerierter Partikel vorliegen, besteht die Gefahr, dass Li-Me beim Dispergierungsprozess in Wasser auftritt und es zu einer kontinuierlichen Lithiumabscheidung kommt. Der Prozess der Probenvorbereitung und -prüfung sollte gut, genau und kontrollierbar sein. Dennoch spiegelt Li2CO3 hauptsächlich das Oberflächen-Li wider, und LiOH ist die Summe aus Li auf der Partikeloberfläche, Li in der Korngrenze und Li in der 3a-Position in der Oberflächenkristallstruktur.

2,8 Feuchtigkeitsgehalt des Kathodenmaterials

Der Feuchtigkeitsgehalt des positiven Elektrodenmaterials hängt eng mit seiner spezifischen Oberfläche, Partikelgröße und -verteilung, Oberflächenporosität, Oberflächenbeschichtung und dergleichen zusammen. Der Feuchtigkeitsgehalt hat großen Einfluss auf den Batterieaufschluss. Normalerweise verwendet die Aufschlämmung der positiven Elektrode hauptsächlich Polyvinylidenfluorid (PVDF) als Bindemittel und N-Methylpyrrolidon (NMP) als Lösungsmittel. In diesem organischen System ist das hochmolekulare PVDF nicht vollständig gelöst, sondern liegt in Form eines Sols vor. Wenn die Feuchtigkeit und das Restalkali des positiven Elektrodenmaterials hoch sind, wird das Organosolsystem zerstört und PVDF wird aus dem NMP ausgefällt, was zu einem starken Anstieg der Viskosität der Aufschlämmung und sogar zu einem Gelee-Phänomen führt. Lithiumeisenphosphat hat eine große spezifische Oberfläche und nimmt leicht Luftfeuchtigkeit auf, da seine Primärpartikel Nanopartikel sind. Daher wird ein breiter Bereich des Feuchtigkeitsgehalts angegeben, die meisten werden jedoch unter 300 ppm kontrolliert, da sich sonst beim Batterieaufschluss leicht Gelee bildet.

2.9 Verunreinigungsgehalt des Kathodenmaterials

Zusätzlich zum absichtlich eingebrachten Dotierungselement gilt: Je geringer der Verunreinigungsanteil des positiven Elektrodenmaterials, desto besser. Verunreinigungselemente werden im Allgemeinen durch Rohstoffe und Produktionsprozesse eingeführt und müssen an der Quelle kontrolliert werden. Die häufigsten Verunreinigungselemente sind Na, Ca, Fe, Cu, und sowohl im Vorläufer als auch im Lithiumsalz ist Na reichlich vorhanden, und Ca wird hauptsächlich durch das Lithiumsalz eingeführt. Lithiumeisenphosphat selbst ist Fe und die meisten Vorläufer sind lösliche Salzmaterialien wie Sulfate und Chloride, die während des Fällungsprozesses leicht in den Kristall eingebaut werden. Daher verschärfen diese Standards die Kontrollanforderungen für SO3-2 und Cl-.

Das Sicherheitsproblem von Lithium-Ionen-Batterien steht seit jeher im Mittelpunkt. Es wurde festgestellt, dass metallische Fremdkörper, die direkt durch Geräte oder Umweltverschmutzung im Herstellungsprozess von Batterien und deren Materialien eingebracht werden, leicht die Membran durchdringen und zur Explosion der Batterie führen können. Die meisten gängigen Geräte bestehen aus Edelstahl, verzinktem Stahl usw. und einige davon können durch magnetische Trennung gesammelt werden. Daher wird in den relevanten Normen für drei Materialien wie LCO, NCA und OLO eine Kontrolle magnetischer Fremdstoffe (hauptsächlich Metallelemente wie Fe, Cr, Ni und Zn) vorgeschlagen, und es ist erforderlich, 300 ppb (1 ppb) zu erreichen = 1 × 10-9 μg/g). )die folgende.

2.10 Spezifische Kapazität des Kathodenmaterials, erster Wirkungsgrad, Anforderungen an die Spannungsplattform

Die elektrochemischen Eigenschaften der spezifischen Kapazität, der anfänglichen Lade- und Entladeeffizienz und der Spannungsplattform des positiven Elektrodenmaterials hängen eng mit dem Hauptelementgehalt, der Kristallstruktur, der Partikelgröße, der Lade- und Entladespannung sowie dem Lade- und Entladestrom zusammen. Als Grundregel gilt: Je höher der Li-Gehalt, desto größer die spezifische Kapazität. Objektiv gesehen betont das Plattformkapazitätsverhältnis die Entladespannungsplattform. Die verschiedenen positiven Elektrodenmaterialien variieren stark. Es ist besser, auf die Durchschnittsspannung oder die mittlere Spannung umzusteigen, da diese die Energiedichte der Batterie effektiver gewährleistet und verbessert.

2.11 Geschwindigkeitseigenschaften des Kathodenmaterials

Lithium-Ionen-Batterien, die in E-Zigaretten, Elektrowerkzeugen, RC-Flugzeugen, Drohnen und Kfz-Startstromversorgungen verwendet werden, stellen hohe Anforderungen an die Batterie- und Materialleistung und müssen eine Lade- und Entladetemperatur von 5 °C, 10 °C oder sogar 30 °C erreichen . Die Geschwindigkeitscharakteristik des positiven Elektrodenmaterials hängt von Faktoren wie Partikelgröße, Kristallinität, Co-Gehalt und C-Beschichtungsmenge ab. Hochgeschwindigkeits-Lithiumkobaltat kann eine Entladung von 10 °C erreichen, und das Verhältnis von 10 °C/1 °C erreicht über 90 %.

2.12 Zyklenlebensdauer des Kathodenmaterials

Lithium-Ionen-Batterien für Elektrofahrzeuge sollen eine Zyklenlebensdauer von mehr als 2.000 Zyklen erreichen. Elektrofahrzeuge werden in der Regel für den kurzfristigen Einsatz eingesetzt. Wenn Sie den Stromzähler 2 Tage lang aufladen, kann die 2000-fache Zyklenlebensdauer das reine Elektrofahrzeug fast 11 Jahre lang auf der Straße halten. Wenn der Modal S von Tesla 60 kWh Strom transportiert und 390 km reicht, wird er 50 km pro Tag genutzt und einmal pro Woche aufgeladen. Das 1000-fache Zyklusleben kann seinem Alter von 19 Jahren entsprechen. Die Funktion des Smartphones wird immer stärker. Zusätzlich zu den Grundfunktionen des Telefons und SMS eines gewöhnlichen Mobiltelefons, den vorhandenen Funktionen zum Fotografieren, Surfen im Internet, WeChat, Online-Shopping, Büro, Spielen usw. wird das Display immer größer, das Gehäuse Je dünner, desto leichter, desto höher ist die Energiedichte des Akkus und die Zyklenlebensdauer beträgt mehr als 500 Mal, um das Mobiltelefon länger als 2 Jahre zu unterstützen. Die Lebensdauer des positiven Elektrodenmaterials hängt von seiner Kristallstruktur, der Lade- und Entladetiefe und dem Herstellungsprozess ab. Das Lithiumeisenphosphatmaterial hat eine stabile Olivinstruktur und ermöglicht theoretisch die vollständige Entfernung von Lithium in der Struktur. Die Lade- und Entladereversibilität ist gut, so dass eine hervorragende Zyklusleistung erzielt wird. Unter den tatsächlichen Straßenbedingungen wird die Lithium-Ionen-Batterie für Fahrzeuge durch die Batterie selbst und die Umgebung beeinflusst und die Temperatur steigt über 50 °C. Daher muss auch auf die Leistung des Hochtemperaturzyklus und der Hochtemperaturspeicherung geachtet werden. Lithiummanganat neigt unter Hochtemperaturbedingungen zum Jahn-Teller-Effekt, der zur Auflösung von Mn und zum Zusammenbruch der Kristallstruktur führt.

3. Fazit

Die vorhandenen positiven Elektrodenmaterialien werden alle in einer großtechnischen industriellen Anwendung verarbeitet, nachdem sie zu einer praktischen Batterie verarbeitet wurden und die oben genannten Anforderungen hinsichtlich der Gesamtleistung erfüllen. Während des Vorbereitungsprozesses schwankt das Material der positiven Elektrode aufgrund von Änderungen bei Menschen, Maschinen, Materialien, Methoden, Umgebungen, Tests und anderen Bedingungen. Daher müssen Standardisierungsvorgänge in Bezug auf Rohstoffbeschaffung, Produktion, Transport, Verkauf und andere Aspekte gemäß den Spezifikationen durchgeführt werden. Und in Übereinstimmung mit den relevanten Standards (unten: Tabelle 1) zur Überprüfung, um die Praktikabilität, Konsistenz und Zuverlässigkeit des Produkts sicherzustellen. Hierzu sind Kennzahlen für Produkte, Halbzeuge, Rohstoffe etc. erforderlich, die durch die Festlegung von Standards ermittelt werden müssen.