Anforderungen an Lithium-Ionen-Batterien für Membranmaterialien.

- Teilen

- Ausgabezeit

- 2019/6/26

Zusammenfassung

Die Membran ist ein wichtiges Material für Lithium-Ionen-Batterien. Es verkörpert zwei wichtige Funktionen: Zum einen soll es die Batteriesicherheit gewährleisten; Die andere dient dazu, das Laden und Entladen des Akkus zu ermöglichen.

Die Membran ist ein wichtiges Material für Lithium-Ionen-Batterien. Es verkörpert zwei wichtige Funktionen: Zum einen soll es die Batteriesicherheit gewährleisten; Die andere dient dazu, das Laden und Entladen des Akkus zu ermöglichen. Die Erhöhung der Batterieenergiedichte basiert hauptsächlich auf der Entwicklung und Optimierung des Elektrodenmaterialsystems; und die wichtigen Eigenschaften der Batteriekapazität, der Ladeleistung, der Zyklenlebensdauer, des Ladepotentials, des ersten Coulomb-Wirkungsgrads, der Selbstentladung, der Hoch- und Tieftemperatureigenschaften, des internen Kurzschlusses und der Lithiumablagerung. Beides hängt mit den Eigenschaften und der Qualität des Membranmaterials zusammen.

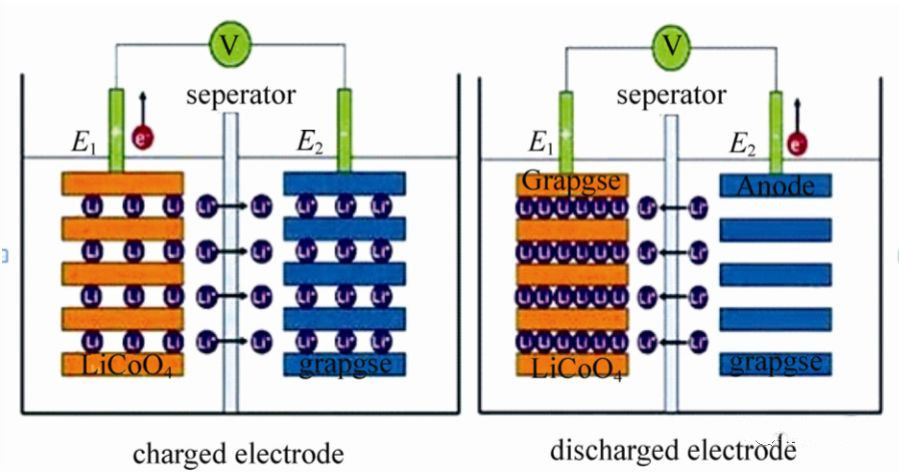

Die Grundfunktion des Separators besteht darin, die positiven und negativen Elektroden zu isolieren, um Kurzschlüsse zu vermeiden. Gleichzeitig basiert es auf dem Funktionsmechanismus von Lithium-Ionen-Batterien: Lithiumionen werden während des Ladevorgangs aus dem positiven Elektrodenmaterial entfernt und wandern durch die Membran, um in die Schichtstruktur des negativen Elektrodenmaterials eingefügt zu werden. Beim Entladen werden Lithiumionen aus dem Material der negativen Elektrode entfernt und wandern erneut durch das Diaphragma. Eingebettet in das Kathodenmaterial (Abbildung 1).

Abbildung 1: Schematische Darstellung des Arbeitsprozesses einer Lithium-Ionen-Batterie

Daher besteht ein Bedarf an Durchgangslöchern für die Migration von Lithiumionen auf dem Separator; Die wichtigste Eigenschaft des Separators ist die mikroporöse Struktur. Zu den technischen Parametern der mikroporösen Struktur der Lithiumbatteriemembran gehören: Porengröße, Porengrößenverteilung, Porosität; schwer zu quantifizierende Strukturmerkmale, der Grad der Faserbildung beim Strecken, die Gleichmäßigkeit der Porenbildung, das Verhältnis von blinden und geschlossenen Poren. Warten. Die mikroporöse Struktur einer Membran kann die Eigenschaften ihres Produktionsprozesses und des Ausrüstungsniveaus deutlich widerspiegeln. Die bequemste Methode zur antimikroporösen Struktur ist die Rasterelektronenmikroskopie (REM). Der Einsatz von REM kann die Schwierigkeiten, mit denen Hersteller bei der Verbesserung der Qualität des Diaphragmas konfrontiert sind, visuell widerspiegeln. Die Gleichmäßigkeit der Membran, die Form, Größe und ungefähre Verteilung der Oberflächenporen werden durch die Charakterisierung der Oberfläche einer Membran charakterisiert. Genauere Informationen müssen mit einem Quecksilberintrusionsmessgerät und einem Kapillarflussanalysator gewonnen werden.

Derzeit gibt es zwei Haupttypen kommerzieller Lithiumbatterieseparatoren: Der eine ist ein Polyolefinseparator (PP, PE, PP/PE/PP), der durch mechanisches Strecken und Lochen hergestellt wird; das andere ist eine Verbundmembran aus Vliesstoff und Keramikpartikeln. . Keramikbeschichtungen (oder andere Arten von Beschichtungen), die entwickelt wurden, um die Sicherheit von Polyolefin-Separatoren zu erhöhen, ergänzen die Leistung des ersten Membrantyps. Die Forschung und Industrialisierung von Hochleistungsbatterien hat hohe Anforderungen an die Entwicklung von Membranen gestellt. Hochwertige Hochspannungs- und Hochspannungsmembranen waren schon immer ein Hotspot im Bereich der Lithiumbatterieforschung. Derzeit gibt es jedoch keine neue Membran, die tatsächlich in die industrielle Fertigung gelangt ist.

Abbildung 2: REM-Bild des PE-Separators mit ultrahohem Molekulargewicht von Sinoma Lithium Film Co., Ltd.

Weltweit konzentrieren sich die Hauptmärkte für Lithium-Ionen-Membranen auf Japan, China, Südkorea und die Vereinigten Staaten; und führende Produktionstechnologien liegen im Wesentlichen in den Händen einiger weniger Unternehmen in Japan und den Vereinigten Staaten. Doch mit der Übernahme von Celgard durch Asahi Kasei im Jahr 2015 wurde Japan zum Marktführer in der Herstellung von Lithium-Ionen-Membranen. Im Jahr 2016 beträgt der Diaphragmabedarf Chinas etwa 2 Milliarden m2, die Produktion beträgt etwa 1,2 Milliarden m2 und die Importquote beträgt etwa 40 %. Der High-End-Power-Batterieseparator hat eine höhere Importquote von 70 %. Im Jahr 2017 wird die weltweite Membranproduktion auf rund 2,38 Milliarden m2 geschätzt, was einem Anstieg von 25,3 % gegenüber dem Vorjahr entspricht. Davon entfallen 42 % auf Trockenmembranen, 58 % auf Nassmembranen und weltweit wachsen Lithiumbatterieseparatoren schneller . Aufgrund des Anstiegs der nachgelagerten Nachfrage wird erwartet, dass der Weltmarkt eine Wachstumsrate von mehr als 20 % beibehalten wird.

Im April 2017 gaben das Ministerium für Industrie und Information sowie drei weitere Ministerien und Kommissionen die „Mitteilung zum Drucken und Verteilen des mittel- und langfristigen Entwicklungsplans für die Automobilindustrie“ heraus, in der es heißt: „Im Jahr 2020 werden die jährliche Produktion und der Umsatz steigen.“ Die Zahl der Fahrzeuge mit neuer Energie wird 2 Millionen Einheiten erreichen ... Bis 2025 machen neue Energiequellen Autos mehr als 20 % der Automobilproduktion und des Automobilabsatzes aus.“ China EV100 „Lithium and Battery Enterprise Sustainability Research Report 2017“ zitiert Daten aus der Nachfrageprognose des chinesischen Marktes für Lithium-Energiebatterien für 2020–2025, 2 Millionen im Jahr 2020 und 15,2 Millionen im Jahr 2030. Ein Fahrzeug mit neuer Energie benötigt 130 GWh und 500 GW. h an Power-Batterien. Dementsprechend lässt sich der Bedarf an hochwertigen Power-Batterie-Separatoren auf rund 2 Milliarden m2 im Jahr 2020 und 9 Milliarden m2/Jahr im Jahr 2030 errechnen Hinzu kommt, dass der oben berechnete Membranbedarf im Jahr 2020 etwa 3 Milliarden m2 und im Jahr 2030 etwa 10 Milliarden m2 betragen wird.

Status der inländischen Standards für Lithiumbatterieseparatoren.

Der Produktionsprozess und die Ausrüstung verschiedener Membranunternehmen sind unterschiedlich, und die Eigenschaften der Membranprodukte hängen stark mit dem Prozess und der Ausrüstung zusammen. Daher ist der Standard für die Entwicklung von Membranprodukten in der Industrie nicht von Bedeutung. Sinnvoll ist, dass Unternehmen eigene Produktstandards entwickeln, Produktionsprozesse standardisieren und eine gleichbleibende Produktqualität sicherstellen. Die wichtigsten Standards, die abgerufen werden können, sind die Teststandards für einige Membranen, wie in Tabelle 1 aufgeführt. China hat in den letzten zehn Jahren relevante Standards für Membranmaterialien erlassen, darunter 14 nationale Standards, 1 nationaler Qualitätsteststandard und 1 Industriestandard . Aus Kategoriesicht gibt es 1 Produktnorm, 15 Test- und Analysemethoden. Die meisten davon werden von der China National Standardization Administration entworfen, überprüft und veröffentlicht. Im Vergleich zu Herstellungs- und Produktstandards sind Membranteststandards relativ einfach zu entwickeln und von der Industrie akzeptiert. Sie werden nach und nach als Referenz herangezogen oder bei tatsächlichen Testarbeiten angewendet.

Anforderungen an Lithium-Ionen-Batterien für Membranmaterialien

Die Leistung des Separators beeinflusst die Schnittstelle zwischen Batteriepolstück und Membran, die Aufrechterhaltung des Elektrolyten, die Leitung von Lithiumionen, den Innenwiderstand der Batterie, die Lade- und Entladeleistung, die Zyklenlebensdauer und die Sicherheitsleistung . Im Allgemeinen ist die Leistung des Separators wie folgt.

1 Gleichmäßigkeit, einschließlich gleichmäßiger Dicke, gleichmäßiger Spannung, Gleichmäßigkeit der Mikroporenverteilung usw.;

2 Konsistenz bezieht sich auf die Chargenkonsistenz der Produktqualität;

3 Unter der Voraussetzung, die Sicherheit zu gewährleisten, verringern Sie die Dicke der Membran und erhöhen Sie die Energiedichte/Leistungsdichte der Batterie;

4 Erhöhen Sie die Porosität auf einen angemessenen Bereich und verbessern Sie die Geschwindigkeitsleistung der Batterie.

5 optimierte Porengrößenverteilung;

6 Verbessern Sie die Hitzebeständigkeit und stellen Sie sicher, dass die Membran nicht zu stark schrumpft, wenn die Batterie ungewöhnlich erhitzt wird.

7 verfügt über eine ausreichende mechanische Festigkeit und ein ausreichendes Zugdehnungsverhältnis, um die Zuverlässigkeit bei Einwirkung äußerer Kräfte zu gewährleisten;

8 Verbessern Sie die Oxidationsbeständigkeit, stellen Sie die Batterielebensdauer und die Eignung für Hochspannungsbedingungen sicher;

9 sorgt für eine geschlossene Zellentemperatur, die die Batterie wirksam schützen kann;

10 chemische/elektrochemische Stabilität; hohe Durchbruchspannung; niedriger Wassergehalt (um die Elektrolytzersetzung zu reduzieren und die Batterieausbeute zu verbessern).

In den verschiedenen Aspekten der Rohstoffauswahl, der Produktion, des Transports und des Vertriebs der Membran treten Schwankungen auf, die auf Veränderungen von Mensch, Maschine, Material, Gesetz, Ring, Messung und anderen Bedingungen zurückzuführen sind. Daher ist es vom Sieben der Rohstoffe bis zum Endverkauf erforderlich, nach Standards zu arbeiten und nach Standards getestet zu werden, um die Praktikabilität, Konsistenz und Zuverlässigkeit der Produkte sicherzustellen. Dem Anwender liegt die Funktion, Konsistenz und Zuverlässigkeit des Produkts am Herzen. Die Kontrolle der Produktqualität erfasst hauptsächlich die folgenden technischen Indikatoren.

Membrandicke

Die Dicke wird unter Berücksichtigung der Gesamtleistung und Sicherheit der Batterie bestimmt. Die Gleichmäßigkeit der Dicke ist einer der Qualitätsindikatoren, die im Produktionsprozess streng kontrolliert werden müssen. Die Dickenabweichung wird durch das aktuelle Niveau der Membranindustrie und den Grad bestimmt, den die Batteriebaugruppe akzeptieren kann. Je dünner der Separator, desto geringer ist der Widerstand, der beim Übergang von solvatisierenden Lithiumionen auftritt, desto besser ist die Ionenleitfähigkeit und desto niedriger ist die Impedanz. Wenn die Membran jedoch zu dünn ist, werden ihre Flüssigkeitsrückhaltekapazität und ihre elektronische Isolierung verringert, was auch die Batterieleistung verbessert . Negativer Effekt. Für Verbraucher-Lithium-Ionen-Batterien (Zellen, Laptops, Batterien für Digitalkameras) werden in einer Vielzahl von Anwendungen zunehmend dünnere Membranen, beispielsweise 7 μm, oder sogar noch dünnere Membranen eingesetzt. Die Entwicklung dünnerer Polyolefinmembranen, um den Leistungsanforderungen von 3C-Lithium-Ionen-Batterien gerecht zu werden, ist ein wichtiger Ansatzpunkt für die Verbesserung der Batterieleistung in der Zukunft. Für Leistungsbatterien sind aufgrund der mechanischen Anforderungen des Montageprozesses häufig dickere Membranen erforderlich. Natürlich ist bei Batterien mit großer Leistung auch die Sicherheit sehr wichtig, wobei dickere Membranen oft eine bessere Sicherheit bedeuten. EV/HEV verwendet eine Membran mit einer Gesamtdicke von 16 bis 25 μm. Im Allgemeinen ist die mechanische Festigkeit umso höher, je dicker die Dicke der Membran ist, was die Sicherheit der Batterie bis zu einem gewissen Grad gewährleisten kann. Die Auswirkungen auf Pannenschäden, Schäden an der Batteriestruktur und die Auswirkungen extrem hoher Temperaturen sind jedoch gering. und die endgültige Sicherheit der Batterie. Es besteht auch ein Bedarf, die Stabilität der positiven und negativen Materialien und des Elektrolyten zu gewährleisten. Derzeit beziehen sich Membranhersteller im Allgemeinen auf GB/T 6672-2001 „Mechanisches Messverfahren für die Dicke von Kunststofffolien und -platten“ oder ISO 4591:1992 „Messung der durchschnittlichen Dicke von Kunststofffolien und Plattenproben, Messung der durchschnittlichen Spulendicke und Ausbeute“. – Gewichtsmessmethode (Gewichtsanalysedicke), die Methode spezifiziert hauptsächlich die Probenahmemethode, die Genauigkeit des Instrumententests, den Messdruck, den Messbereich usw., es gibt jedoch derzeit keinen Standard für Lithiumbatterieseparatoren. Während des eigentlichen Testprozesses sind die Testbedingungen jeweils unterschiedlich von den experimentellen Parametern ab, was zu unterschiedlichen Testergebnissen führt.

Das Gewicht der Membran

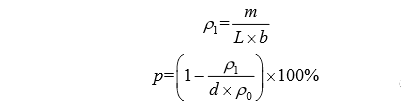

Das Flächengewicht des Lithiumbatterie-Separatormaterials, also die Flächendichte, spiegelt indirekt die Porosität des Separatormaterials gleicher Dicke und Rohstoffspezifikation wider und hängt hauptsächlich mit der Dichte des Separatormaterials und der Dickenspezifikation des Separatormaterials zusammen. Das Gewicht des Lithiumbatterie-Separatormaterials beeinflusst auch den Innenwiderstand, die Rate, die Zyklusleistung und die Sicherheitsleistung der Lithiumbatterie. Tabelle 1 listet einige der Standards der Unternehmensstandards auf. Die meisten Methoden zur Bestimmung des Grammgewichts verschiedener Arten von Lithiumbatterieseparatoren bestehen darin, die Massen mehrerer fester Längen- und Breitengrößen mit einer elektronischen Waage zu wiegen und die entsprechenden Grammgewichte zu berechnen. Die Methode zur Berechnung des Grammgewichts der Probe mit fester Größe wird normalerweise auf der elektronischen Waage eingestellt, und der der Probe entsprechende Grammgewichtswert wird direkt nach dem Wiegen angezeigt, und die Berechnungsformel ist in Formel (1) dargestellt.

(1)

ρ:Grammgewicht (Flächendichte), g/m2; M:die Masse der Probe, g;

L:die Länge der Probe, m;B:die Breite der Probe, m.

Mikroporöse Struktureigenschaften der Membran

Die mikroporöse Struktur des Diaphragmas spiegelt sich hauptsächlich in den beiden Aspekten Porosität und Porengrößenverteilung wider. Relativ gesehen ist die Porengrößenverteilung ein wichtigerer Indikator zur Beurteilung der Qualität des Diaphragmas. Die Porosität (p) ist das Verhältnis des Porenvolumens zum Gesamtvolumen der Membran, d Endprodukt. Die Poren des Membranmaterials, einschließlich Durchgangslöcher, Sacklöcher und geschlossene Zellen, sind nur für Durchgangslöcher für Lithium-Ionen-Batterieseparatoren nützlich. Um die Porosität einer Membranprobe zu bestimmen, können die folgenden Methoden verwendet werden: Elektronenmikroskopie kombiniert mit Softwareverarbeitung, Wägeberechnung, Flüssigkeitsinfiltration und instrumentelle Messung (hauptsächlich Quecksilberintrusionsmethode, Kapillarflussmethode). Rasterelektronenmikroskopie kann verwendet werden, um den Porenbildungszustand der Membranoberfläche visuell zu beobachten. Anschließend wird Bildverarbeitungssoftware verwendet, um die Porengröße zu markieren und die Porengrößenverteilung zu berechnen, um die Porosität abzuschätzen. Die mit dieser Methode erhaltene Porosität ist relativ grob und spiegelt nicht unbedingt die Porenbildung innerhalb der Membran wider. Die Wiegemethode basiert auf der Dichte des Filmmaterials und der scheinbaren Dichte des Films.Formel(2)

(2)

In der Formel ist ρf die scheinbare Dichte des Films, die durch die Wiegemethode berechnet wird, und der Film einer bestimmten Fläche wird geschnitten, und die Dicke des Films wird mit einem Spiralmikrometer gemessen, um das Volumen des Films zu erhalten , und die Dichte des Films wird nach dem Wiegen berechnet. P ist die Dichte des Filmrohmaterials. Bei dieser Methode muss zunächst die scheinbare Dichte des Films gemessen werden, es liegt ein Messfehler vor und es ist erforderlich, die Dichte des Filmrohmaterials zu kennen. Bei der Flüssigkeitsinfiltrationsmethode wird nach dem Trocknen eine bestimmte Größe des Films entnommen und für einen bestimmten Zeitraum in die n-Butanol-Lösung eingewogen. Anschließend wird das n-Butanol auf der Oberfläche des Films mithilfe eines Filterpapiers entfernt. Wiegen Sie das Gewicht und berechnen Sie dann gemäß der Formel (3) die Porosität.

(3)

W1 ist die Masse des Films nach der Infiltration von n-Butanol, W2 ist die Masse des trockenen Films, V ist das scheinbare Volumen des Films und dn-Butanol ist die Dichte von n-Butanol. Bei der Wägemethode wird die Masse der Probe mit der Masse desselben Materials ohne Poren verglichen. Der Hauptfehler ergibt sich aus der Berechnung des Probenvolumens und die Berechnungsergebnisse beinhalten den Beitrag geschlossener Zellen. Das n-Butanol wird von der Wägemembran aufgenommen. Der Gewichtsunterschied vor und nach dem Lösungsmittel wie Alkan hat einen großen zufälligen Fehler in der berechneten Porosität zur Folge, der das Verhältnis von Durchgangsloch und Sackloch der Membran grob charakterisieren kann. Die Porosität wurde mit einem Kapillarflussanalysator und einem Quecksilbereindringungsmessgerät gemessen und die Ergebnisse wurden per Software auf der Grundlage der Porengrößenverteilung ermittelt. Die mit verschiedenen Instrumenten gemessenen Ergebnisse unterschieden sich geringfügig. Die meisten Separatoren für Lithium-Ionen-Batterien haben eine Porosität von 35 % bis 50 %. Einige handelsübliche Separatoren (z. B. Tenside auf der Oberfläche) haben eine Porosität von weniger als 30 %, andere haben eine hohe Porosität von bis zu 60 %. . Prinzipiell können Membranen mit hoher Porosität bei bestimmten Elektrolyten die Impedanz der Batterie verringern, allerdings ist die Porosität nicht so hoch wie möglich. Je höher die Porosität, desto schlechter sind die mechanischen Eigenschaften und die Anti-Öffnungseigenschaften. Selbst wenn Porosität und Dicke gleich sind, kann die Impedanz unterschiedlich sein, was auf die unterschiedliche Durchdringung der Löcher zurückzuführen ist. Die Berechnung der Porosität (p) erfolgt durch die Gleichungen (4) und (5). Die theoretische Dichte von Polyethylenmembranen beträgt im Allgemeinen 0,95 g/cm3.

(4)、(5)

ρ1 ist die Flächendichte der Probe, g/m2; m ist die Masse der Probe, g; L ist die Länge der Probe, m; b ist die Breite der Probe, m; p ist die Porosität der Probe, angegeben in %; d ist die Dicke μm der Probe; ρ0 ist die Dichte des Rohmaterials, g/cm3. Die Porengrößenverteilung kann mit einem Kapillarflussanalysator, einem Quecksilber-Intrusionsmessgerät oder dergleichen gemessen werden. Der Kapillarflussanalysator misst die Porengrößenparameter nach der Blasenpunktmethode. Der Standard kann auf ASTM F316-03 verwiesen werden. Der Quecksilber-Intrusionstest kann sich auf die in Tabelle 1 aufgeführten Normen beziehen. Es gibt Unterschiede in den Ergebnissen der beiden Tests. Der Kapillarflussanalysatortest spiegelt den Zustand des Durchgangslochs wider, und die Daten des Quecksilbereindringungsmessers enthalten den Beitrag des Sacklochs.

Mechanische Eigenschaften der Membran

Die mechanischen Eigenschaften eines Lithium-Ionen-Batterieseparators sind ein Hinweis darauf, ob die Membran leicht bricht. Der Membranbruch führt zu einem Kurzschluss in der Batterie, verringert die Ausbeute und beeinträchtigt auch die Sicherheitsleistung der Batterie. Die mechanischen Eigenschaften der Membran werden hauptsächlich durch die mechanische Festigkeit der Membran dargestellt. Die gewisse mechanische Festigkeit kann sicherstellen, dass die Membran bei Verformung der Batterie nicht bricht, das Risiko eines Kurzschlusses der Batterie verringert, die Ausbeute verbessert, die Sicherheitsleistung der Batterie verbessert und die Lebensdauer der Batterie verlängert. Die mechanische Festigkeit hat zwei Parameter: Der eine ist die Zugfestigkeit und die Bruchdehnung des Separators in Längsrichtung und in vertikaler Richtung; der andere ist die Durchstoßfestigkeit in Dickenrichtung. Die Zugfestigkeit des Separators bezieht sich auf die Zugkraft des Separators eines Einheitsquerschnitts zum Zeitpunkt des Zugbruchs, was die Fähigkeit des Separators angibt, einer Dehnung zu widerstehen, und eine ausreichende Zugfestigkeit kann eine Verformung des Separators verhindern. Verbunden mit dem Prozess der Filmherstellung. Bei uniaxialer Streckung weist die Folie in Streckrichtung eine von der vertikalen Richtung abweichende Festigkeit auf; und bei biaxialer Streckung weist die Folie in beiden Richtungen eine ähnliche Konsistenz auf. Im Allgemeinen bedeutet die Zugfestigkeit hauptsächlich, dass die Längsfestigkeit mehr als 100 MPa beträgt. Bei der tatsächlichen Batterieherstellung ist es erforderlich, dass die Zugfestigkeit in Längsrichtung ausreichend hoch ist und die seitliche Festigkeit nicht zu groß ist. Außerdem wird die seitliche Schrumpfungsrate übermäßig erhöht, und diese Schrumpfung erhöht die Wahrscheinlichkeit eines Kontakts zwischen den Pluspunkten und negative Elektroden der Lithiumbatterie. Die Bruchdehnung bezieht sich hauptsächlich auf die prozentuale Zunahme der Länge der Membranprobe, wenn die Membran dem Zugversuch unterzogen wird. Dieser Wert wird hauptsächlich zur Messung der Dehnung der Membran verwendet, wenn diese nicht gebrochen ist. Der Test für Zugfestigkeit und Bruchdehnung des Separators ist GB/T 1040 3 – 2006 Bestimmung der Zugeigenschaften von Kunststoffen. Teil 3: Prüfbedingungen für Folien und Platten. Bei den experimentellen Parametern handelt es sich hauptsächlich um Klemmabstände. , Zuggeschwindigkeit, Probengröße usw., die aktuelle Testgeschwindigkeit beträgt 50 (200, 250) mm/min, der Klemmabstand beträgt 100 mm, die Probengröße ist meist vom Langstreifentyp und vom Hanteltyp, die Testprobenkante ist erforderlich glatt und ohne Lücke sein; Die allgemeinen Testparameter haben keinen Einfluss auf die Ergebnisse. Um die Qualität der Probenvorbereitung sicherzustellen, sind die erhaltenen Ergebnisse paralleler und weisen eine höhere Genauigkeit auf. Die Durchstoßfestigkeit hängt von der Rauheit der Oberfläche der Elektrodenplatte ab. Da der Separator zwischen den unebenen positiven und negativen Platten liegt, muss er einem hohen Druck standhalten. Um Kurzschlüsse zu verhindern, muss die Membran eine gewisse Durchdringungsfestigkeit aufweisen. Die für die Elektroden verwendeten Materialien sind unterschiedlich und auch die Durchstoßfestigkeit des Diaphragmas muss unterschiedlich sein. Wenn die Kohlenstoffmaterialpartikel fein sind und keine Kanten und Ecken aufweisen, muss der Durchstoßfestigkeitswert der Membran relativ niedrig sein. Wenn die Partikel dagegen dick und groß sind und die Kanten scharf sind, ist die erforderliche Durchstoßfestigkeit der Membran hoch. Eine ausreichende Durchstoßfestigkeit kann verhindern, dass Lithiumdendriten und Polstücke die Membran durchdringen und einen Kurzschluss verursachen. Die Durchstoßfestigkeit liegt im Allgemeinen zwischen 300 und 500 gf. Die im Test verwendete Methode unterscheidet sich jedoch erheblich von der tatsächlichen Batterie. Es ist nicht besonders sinnvoll, die Durchstoßfestigkeit der beiden Membranen direkt zu vergleichen. Derzeit wird die Durchstoßfestigkeit der Membran hauptsächlich nach ASTM D4833-2007 oder GB/T 10004-2008 getestet. Die Testergebnisse der Einstichfestigkeit hängen von der Spezifikation der Einstichnadel, der Einstichrate, der Größe der unteren Klemme usw. ab. Der aktuelle Durchmesser der Einstichnadel beträgt 1,0 mm. Der Kugelradius beträgt 0,5 mm usw. und die Durchstoßrate basiert größtenteils auf dem nationalen Standard.

Wärmeschrumpfung und geschlossene Zelle der Membran.

Die Wärmeschrumpfung von Polyolefin-Separatoren steht in engem Zusammenhang mit der Sicherheitsleistung von Lithiumbatterien. Im Allgemeinen entspricht die seitliche Richtung (TD-Richtung) der Membran der Höhenrichtung der Batterie. Die positive Polstückbreite + (1 ~ 2) mm = negative Polstückbreite, negative Polstückbreite + (1 ~ 2) mm = Membranbreite. Während des Backvorgangs kann die Schrumpfung in TD-Richtung nicht dazu führen, dass die positiven und negativen Polstücke und die Aluminiumschale in Kontakt kommen, d. h. sie darf 1 bis 2 mm nicht überschreiten, und wenn sie überschritten wird, werden die positiven und negativen Elektroden kurzgeschlossen. umkreist. Die Längsrichtung (MD-Richtung) der Membran entspricht der Breitenrichtung der Batterie, also der Wickel- bzw. Laminierrichtung des Herstellungsprozesses. Beim Wickel- bzw. Laminiervorgang wird die Membran gespannt und das Band verklebt. Durch die Wärmeschrumpfung in Längsrichtung wird die Membran belastet, und die seitlichen Grate des Polstücks können die Membran leichter durchdringen und das Innere der Batterie kurzschließen. Lithium-Ionen-Hersteller verlangen im Allgemeinen eine vertikale und seitliche Wärmeschrumpfung bei unterschiedlichen Temperaturen und Zeiten für unterschiedliche Arten und Dicken von Separatoren. Die Testmethode übernimmt im Allgemeinen die „experimentelle Methode zur Dimensionsänderungsrate der Erwärmung von Kunststoffen, Folien und Platten GB/T 12027-2004“. Für den Lithium-Ionen-Batterieseparator wird jedoch unter Berücksichtigung des Zustands der Membran zwischen den Batteriepolstücken empfohlen, sich auf UL2591-2009 zu beziehen und die Membran zwischen den beiden Stahlplatten einzuklemmen, um einen festen Drucktest durchzuführen.

Das Konzept und die Bedeutung des „geschlossenen Lochs“ von Lithium-Ionen-Membranen werden in der Produktpropaganda oft missbraucht und mit der Schmelztemperatur verwechselt. Bei welcher ungewöhnlichen Temperatur muss eine Lithium-Ionen-Batterie durch eine Membran verschlossen werden, um die Batterie zu stoppen? Derzeit besteht in der Branche kein Konsens. Bei der Testmethode mit geschlossenen Zellen wird eine simulierte Batterie verwendet, um den Punkt der Widerstandsänderung der beiden in den Elektrolyten eingetauchten Seiten der Membran während des Temperaturanstiegs zu bestimmen, unter Bezugnahme auf die Norm UL2591-2009.

Elektrochemische Stabilität und Oxidationsbeständigkeit des Separators

Der Parameter der elektrochemischen Eigenschaften des Separators ist ein elektrochemisches Stabilisierungsfenster, das hauptsächlich die Obergrenze der Spannung widerspiegelt, bei der der Separator normal geladen und entladen werden kann. Das elektrochemische Fenster kann mit einer analogen Batterie für die Cyclovoltammetrie getestet werden. Allerdings werden die Ergebnisse dieses Tests durch die Art des Elektrolyten und der Zusatzstoffe beeinflusst. Die Oxidationsbeständigkeit des Separators wird hauptsächlich durch die Grundeigenschaften des Materials bestimmt und variiert nicht je nach Herstellungsverfahren. Der Unterschied in der Oxidationsbeständigkeit verschiedener Membranen wird sich allmählich zeigen, nachdem die Batterie eine Weile in Betrieb war, und es gibt derzeit keine gute Testempfehlungsmethode.

Keramikbeschichtung auf der Oberfläche der Membran

Da die Dicke des Separators immer dünner wird, ist die Keramikbeschichtung zu einem obligatorischen zusätzlichen Prozess geworden. Einseitige oder doppelseitige Beschichtung, symmetrische Beschichtung oder asymmetrische Beschichtung, Beschichtungsdicke, Flächendichte und Partikeldurchmesser der Beschichtungsschicht, Bindemittel und andere Zusatzkomponenten sind alles Variablen, die die Leistung der beschichteten Membran beeinflussen. Die verschiedenen Faktoren, die bei der Beschichtung eine Rolle spielen, haben einen sehr komplexen Einfluss auf die Leistung der Membran. Derzeit liegen jedoch keine Informationen zu relevanten Normen oder Standards in diesem Bereich vor.

Wassergehalt des Diaphragmas

Der Feuchtigkeitsgehalt des Membranmaterials hängt eng mit den Eigenschaften des Separatormaterials und dem Feuchtigkeitsgehalt sowie der Feuchtigkeitskontrolle des Produktionsstandorts zusammen. Es gibt keinen einheitlichen Industriestandard für die aktuellen Standardanforderungen an den Feuchtigkeitsgehalt in der Trennmaterialindustrie für Lithium-Ionen-Batterien, aber mit der rasanten Entwicklung der Elektrofahrzeugindustrie werden insbesondere die Qualitätsanforderungen von Lithium-Ionen-Leistungsbatterien erheblich verbessert -Ionenbatterie-Separatormaterialien Der Feuchtigkeitsgehalt wird auch einer der wichtigen Indikatoren zur Messung der Qualität von Membranmaterialien sein. Das Innere einer Lithiumbatterie ist ein relativ komplexes chemisches System. Die Reaktionsergebnisse und Prozesse dieser chemischen Systeme hängen eng mit der Feuchtigkeit zusammen. Der Kontrollverlust oder die Vergröberung des Wassers führt zu übermäßiger Feuchtigkeit in der Batterie, was nicht nur zur Zersetzung des Elektrolyt-Lithiumsalzes führt, sondern auch einen negativen Einfluss auf die Filmbildung und Stabilität der positiven und negativen Materialien hat , was zu den elektrochemischen Eigenschaften der Lithium-Ionen-Batterie führt. Wie Kapazität, Innenwiderstand und Produkteigenschaften führen zu einer deutlicheren Verschlechterung. Die Kontrolle des Feuchtigkeitsgehalts des Membranmaterials ist auch ein wichtiger Teil der Kontrolle des Wassergehalts in der Batterie.

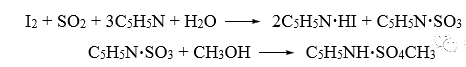

Da der Feuchtigkeitsgehalt wichtig ist, muss er mit der hochempfindlichen Karl-Fischer-Methode getestet werden. Normalerweise wird es mit einem Coulomb-Feuchtigkeitsmesser getestet: I2, SO2, Pyridin und wasserfreies CH3OH werden als Reagenzien verwendet, um mit Wasser in der Probe zu reagieren und den Wassergehalt der Probe zu berechnen. Das Testprinzip ist in den Gleichungen (6) und (7) dargestellt.

(6)、(7)

Ausblick auf Membranprodukte

Das Diaphragma verfügt über mehrere Materialsysteme. Selbst der gleiche Membrantyp kann aufgrund von Faktoren wie Hersteller, Prozess, Dickenschwankungen und Oberflächenbeschichtung unterschiedliche Serien, Spezifikationen und Qualitätsunterschiede bilden. Membranhersteller sind besorgt über die physikalischen Eigenschaften der Membran, und der Batteriehersteller als Anwender ist besorgt über die Verwendung der Membran in der Batterie. Daher sind der Ausgangspunkt und die Anforderungen für die Berücksichtigung der Membranqualitätsstandards unterschiedlich. Wir müssen uns der Komplexität des Batterieherstellungsprozesses und der Komplexität der Faktoren, die die Batterieleistung beeinflussen, voll bewusst sein. Für die Batterie des charakteristischen Modells ist die Auswahl des Membranmaterials sehr wichtig. Die Auswahl der richtigen Materialien und Spezifikationen ist eine notwendige Voraussetzung für die Herstellung hochwertiger Batterien. Mit der rasanten Entwicklung der Lithiumbatterieindustrie steigt auch die Nachfrage nach Membranen in der Branche. Membranunternehmen sollten angemessen angeleitet werden, sich in Richtung einer Verbesserung der Produktqualität, einer Standardisierung der Produktion und einer Verbesserung der internationalen Wettbewerbsfähigkeit der Unternehmen zu entwickeln.